本期为大家解读并推荐的文章,是2022年发表在中科院大类一区期刊《International Journal of Rock Mechanics and Mining Sciences》上,来自武汉大学吴志军教授和翁磊副研究员团队,主要内容为裂隙砂岩渗透注浆过程的实时核磁共振表征。

文章中核心的部分是基于低场核磁共振岩石渗流过程实时在线分析系统,定量表征了不同围压、温度及注浆流速下裂隙砂岩渗透注浆特性参数的演化过程,为深部软弱裂隙岩体注浆加固提供有意义的指导。

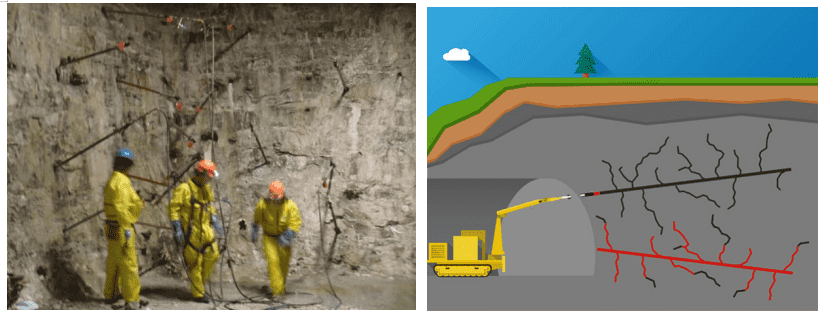

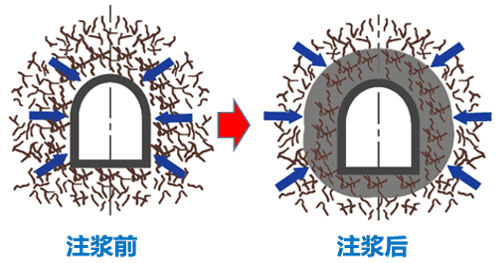

地下工程注浆技术作为常用的修复破碎岩体、提高围岩强度的加固手段,具有实用性强、经济成本低等特点,已经被广泛用于复杂地层加固处理实践中。由于注浆工程的隐蔽性,加之岩体本身的各向异性等特点,人们难以准确获知浆液在岩体内部裂隙中流动扩散规律,导致岩体注浆加固效果难以判断,除此之外,温度、围压等外界环境因素也会对裂隙岩体内浆液流动情况产生显著影响。然而,目前的试验研究对注浆过程中浆液的流动分布状态缺乏实时细致的观测,难以揭示浆液在裂隙岩体内的渗透扩散机制,同时也没有考虑温度、围压等因素对浆液渗透扩散机制的影响。

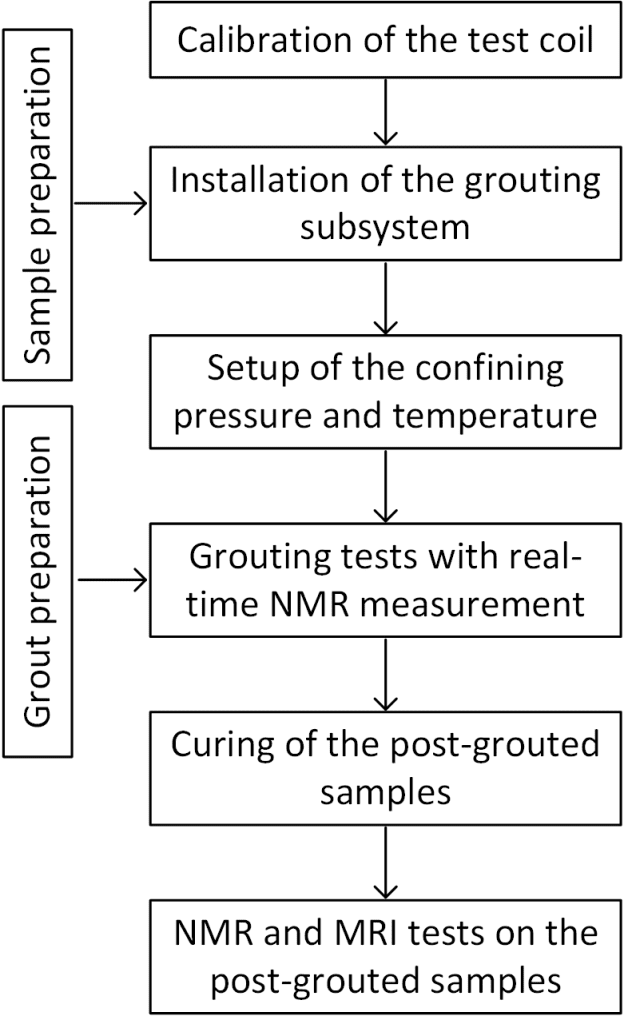

本研究采用低场核磁共振岩石渗流过程实时在线分析系统,首先研究温度对超细水泥浆液的水化过程和黏度的影响,然后通过设置不同的试验温度和围压模拟实际工程的地层条件展开渗透注浆试验,对注浆过程实时跟踪测试,分析裂隙岩石浆液注入量、有效注浆时间和浆液充填速率的变化情况,研究不同条件下裂隙岩体的渗透注浆扩散规律,为深部软弱裂隙岩体注浆加固提供有意义的指导。

深部软弱裂隙围岩注浆加固

试验流程图

原料及样品制备

本研究试验所用岩石试样来自山东的黄砂岩,中等风化程度,具有中粒砂状结构和中等磨圆度,颗粒粒径主要集中在0.25~0.50 mm。将试样加工成直径为25mm,高为50 mm的圆柱体试样,利用超薄圆盘锯对圆柱体试样进行切割,将试样沿其轴线方向切开,形成1~3条平行的贯通裂隙面,从而开展裂隙砂岩的渗透注浆试验。

采用超细水泥浆液开展渗透注浆试验,使用缓凝剂和聚羧酸减水剂作为外加剂。通过预实验发现,当缓凝剂添加量为2.0%,减水剂添加量为1.5%,水灰比为2∶1时,可使超细水泥浆液具有较好的流动性和可注性,满足注浆渗透试验要求。

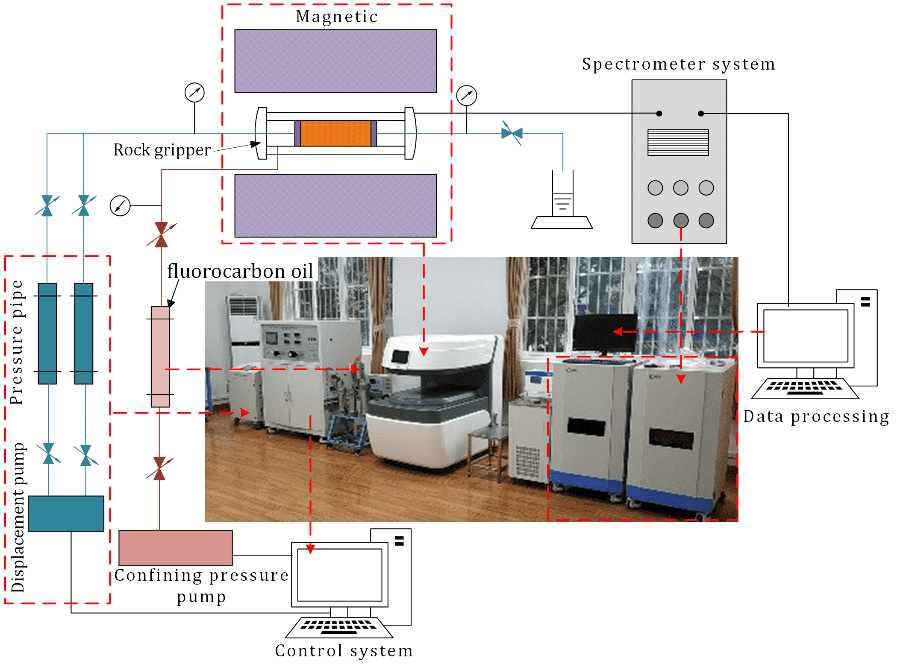

实验系统

实验设备采用苏州纽迈分析仪器股份有限公司研制的MacroMR12-150H-1型低场核磁共振岩石渗流过程实时在线分析与成像系统,主要由核磁共振测试模块和双缸恒压恒流驱替模块组成,可实现岩石注浆渗透过程的实时核磁共振测试分析,如图1。

图1 MacroMR12-150H-1型低场核磁共振岩石渗流过程实时在线分析与成像系统

浆液的水化性质及其黏度时变特性

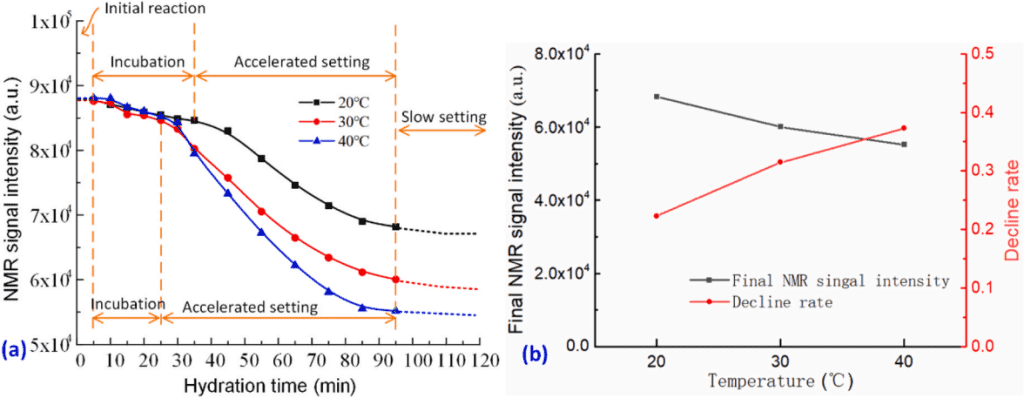

利用核磁共振测试系统对不同温度下浆液的水化过程进行跟踪测试,获得水化过程中浆液的T2核磁信号强度变化,如图2所示。可以看到,潜伏期内,浆液的核磁信号强度缓慢减小,常温下(即20℃)潜伏期的水化时间范围为5~35 min,而温度较高时(如30℃,40℃)潜伏期明显缩短至5~25 min。潜伏期与浆液的黏度稳定期吻合,注浆试验应该尽量利用好浆液在潜伏期良好的流动性,在加速凝结期开始前完成。

图2 不同温度下浆液水化过程中核磁信号强度演变情况

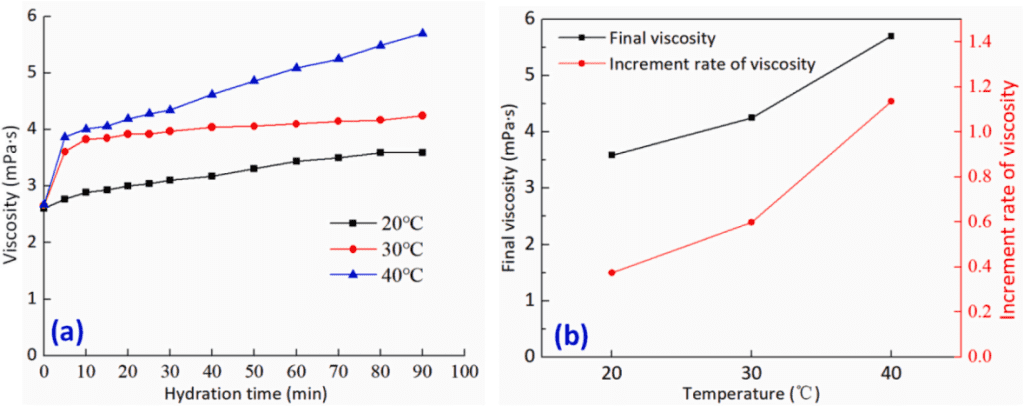

利用数显恒温水浴箱对水加热至不同的温度,采用数显旋转黏度计对水泥浆液的黏度进行测试。设置0 号转子的转速为60 转/min,每隔5~10 min 测试一次浆液的黏度,总测试时间为95 min,即加速凝结期结束为止。图3显示了不同温度下浆液黏度随水化时间的变化曲线。可以看到,3种温度工况下,超细水泥浆液的黏度均随时间增加而增大。随着温度的升高,浆液的最终黏度增大,且黏度增长率也增大,表明浆液在流动过程中受到的阻力逐渐剧增,从而影响浆液的渗透扩散距离。

图3 不同温度下浆液黏度随水化时间的变化曲线

01 单裂隙砂岩试样的渗透注浆扩散特性

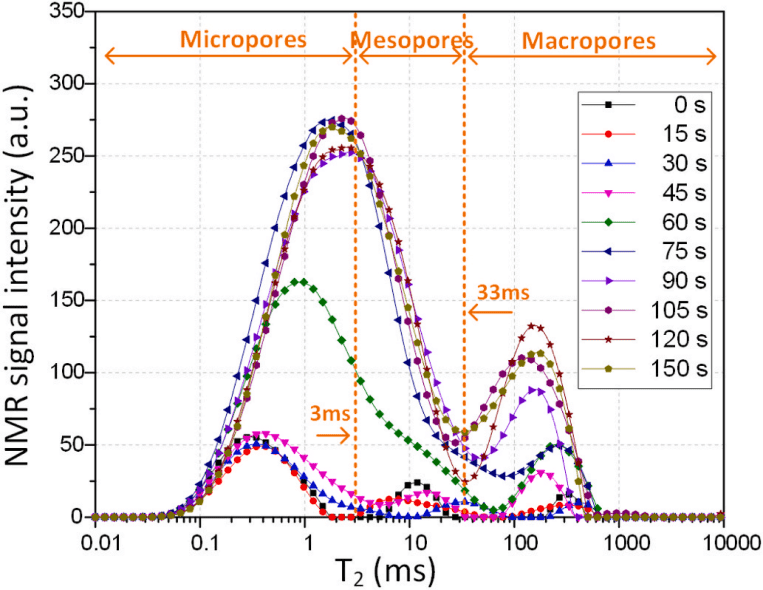

图4温度为30℃时单裂隙砂岩注浆过程中T2谱分布变化情况。随着注浆的进行,T2曲线的核磁信号强度峰值越来越大,谱峰面积逐渐增大,谱峰数量由初始的3个谱峰逐渐演变为2个谱峰,微孔隙和细孔隙对应的2个谱峰逐渐汇合形成一个谱峰。并且,主峰的位置向右移动,横向弛豫时间变大,这一现象表明浆液逐渐向较大孔隙中扩散。通过对T2谱曲线对应的微孔隙、细孔隙和大孔隙内浆液分布特征分别进行分析,可研究注浆过程中浆液在不同尺寸孔隙中的渗透扩散规律。

图4 单裂隙砂岩试样注浆过程中的T2谱曲线(T= 30℃)

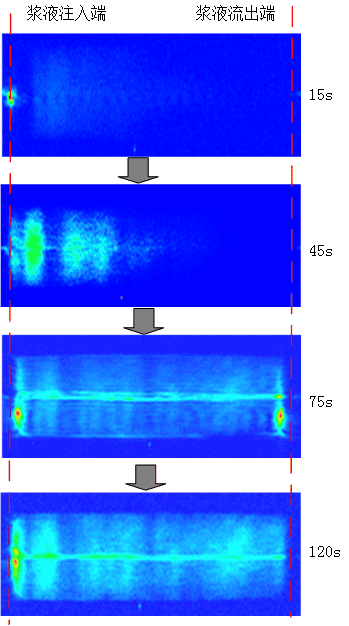

图5试样注浆全过程动态发展的核磁共振图像。可以看到,注浆试验开始15 s时,浆液开始向裂隙周围扩散,此时像素点较少,试样整体比较暗;随着试验的进行,注浆至45 s时,浆液逐渐聚集在注入口一侧,入口端的像素点也增多,亮度明显大于另一侧;随后,浆液继续向试样另一端流动,直至贯通裂隙,在人工裂隙中形成贯通亮点线;最后,浆液由主裂隙向试样的孔隙中继续扩散,直到注浆完成时,浆液充分进入试样各区域,试样达到注浆稳定状态。

图5 注浆试验过程中核磁共振成像图

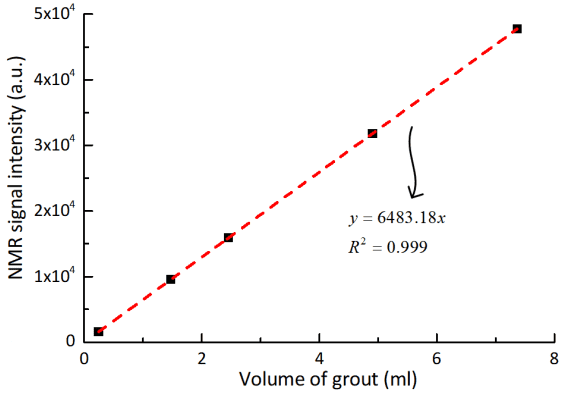

通过对不同体积浆液进行核磁共振测试,可以拟合得到核磁信号强度与浆液体积间的定量关系,据此可对注浆过程中进入试样的实际浆液注入量进行定量反演。

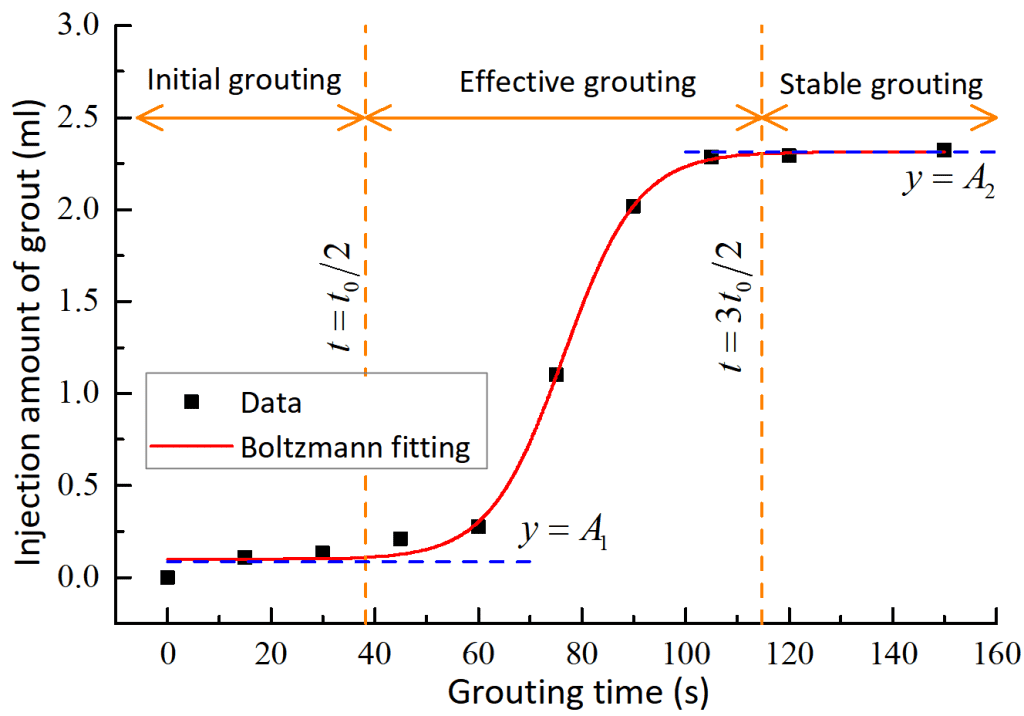

图6给出了典型的浆液注入量与注浆时间的变化关系。总浆液注入量随时间的变化呈现出典型的 3 个阶段,即初始注浆阶段(阶段 I);浆液注入量较少,此时浆液在试样一端集聚使得端部压力逐渐上升,待端部压力达到一定阈值后,浆液开始进入试样内部。有效注浆阶段(阶段 II):此阶段浆液注入量呈近似线性增长趋势,浆液大量进入试样形成贯通的扩散通道,渗透注浆过程主要发生在这一阶段。随后,进入稳定注浆阶段(阶段 III);浆液注入量达到一定值后不再增加,注浆试样表现出“伪饱和”状态,且注浆管路出口处有浆液稳定流出,表明此时浆液已经完全贯通裂隙试样,浆液从渗流通道流出。

图6 浆液注入量与注浆时间的变化曲线

从图中可以发现,采用玻尔兹曼方程可以很好的拟合浆液注入量与注浆时间的变化关系。进一步地,通过拟合方程,我们可以定义有效注浆时间(即有效注浆阶段的持续时间)、浆液充填速率(即有效注浆阶段曲线的斜率)2个指标对不同条件下注浆渗透扩散特性进行深入分析。

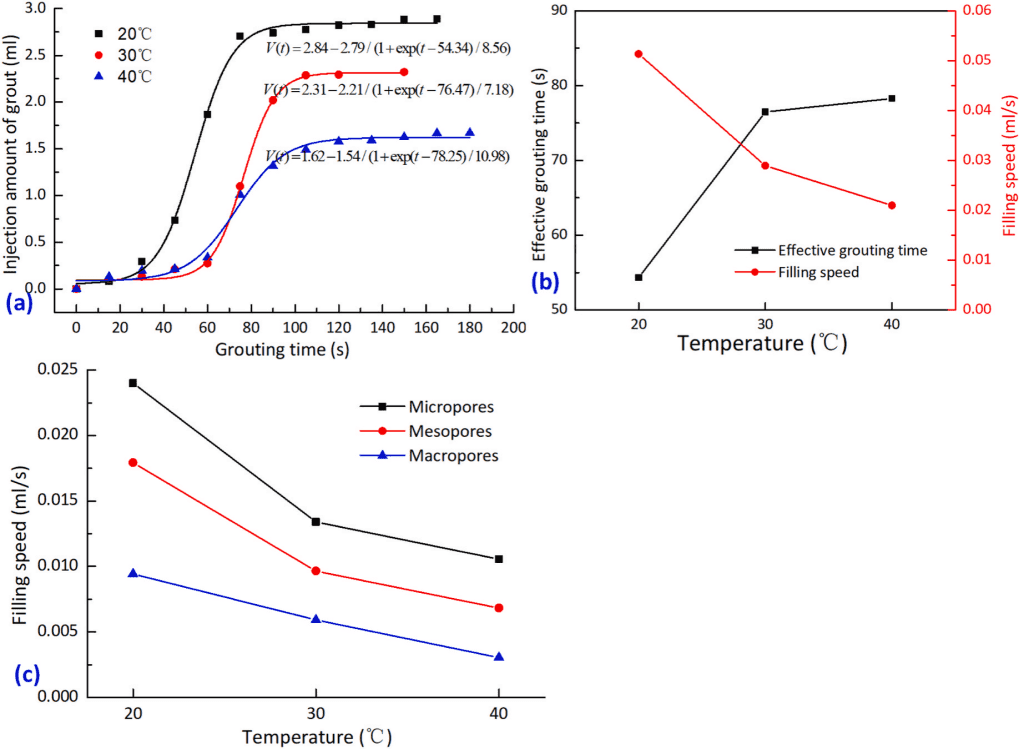

2 温度对渗透注浆扩散的影响

图6显示了温度对渗透注浆扩散特性的影响。温度对注浆过程的影响主要表现在浆液最终注入量和有效注浆时间等参数方面。高温下浆液的黏度增大,流动性下降,导致浆液在孔隙中的扩散阻力增大,从而使得试样内浆液最终注入量减少,有效注浆时间增大,浆液充填速率下降。随着温度的升高,3类孔隙中的浆液充填速率均呈现出非线性下降趋势。并且,相同温度下,微孔隙的浆液充填速率最大,细孔隙的浆液充填速率次之,而大孔隙的浆液充填速率最小。

图6 温度对渗透注浆扩散特性的影响

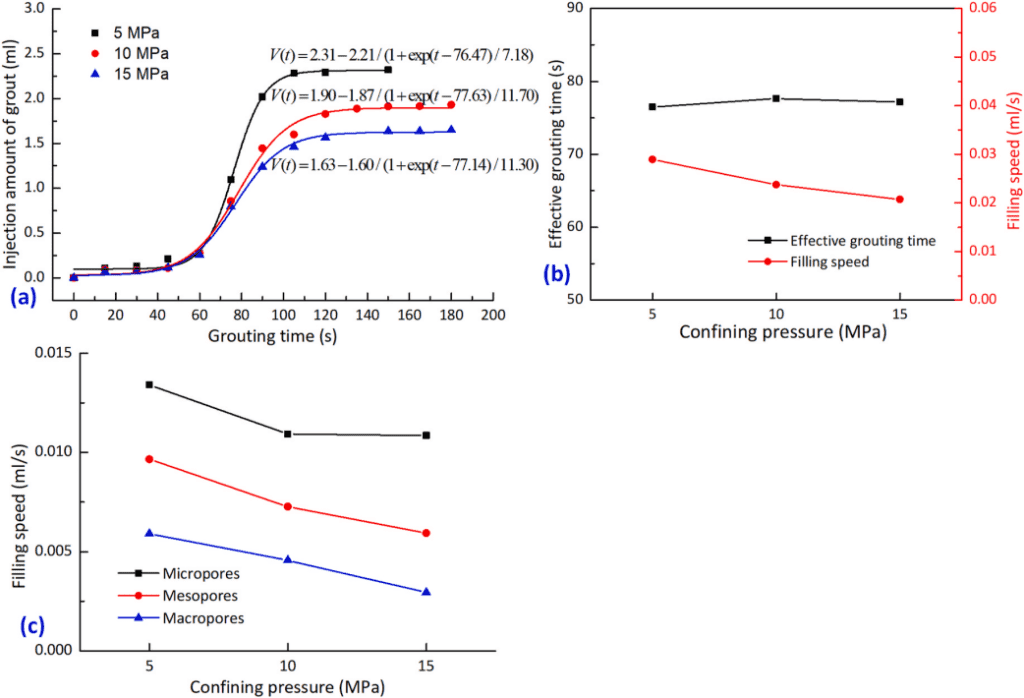

03 围压对渗透注浆扩散的影响

图7显示了围压对渗透注浆扩散的影响。随着围压的增大,试样内的浆液最终注入量减少。不同围压工况下,试样的有效注浆阶段几乎重合,表明各围压下试样的有效注浆时间相同。然而,低围压下试样的浆液充填速率更大并且,当围压小于10MPa 时,浆液充填速率下降幅度更大,浆液的可注性对围岩变化的敏感程度随围压升高而下降。在较高围压下,浆液优先向微孔隙中运移扩散,而细孔隙和大孔隙的扩散通道受到抑制,当微孔隙内的浆液达到一定充填度后才向细孔隙和大孔隙中扩散。

图7 围压对渗透注浆扩散的影响

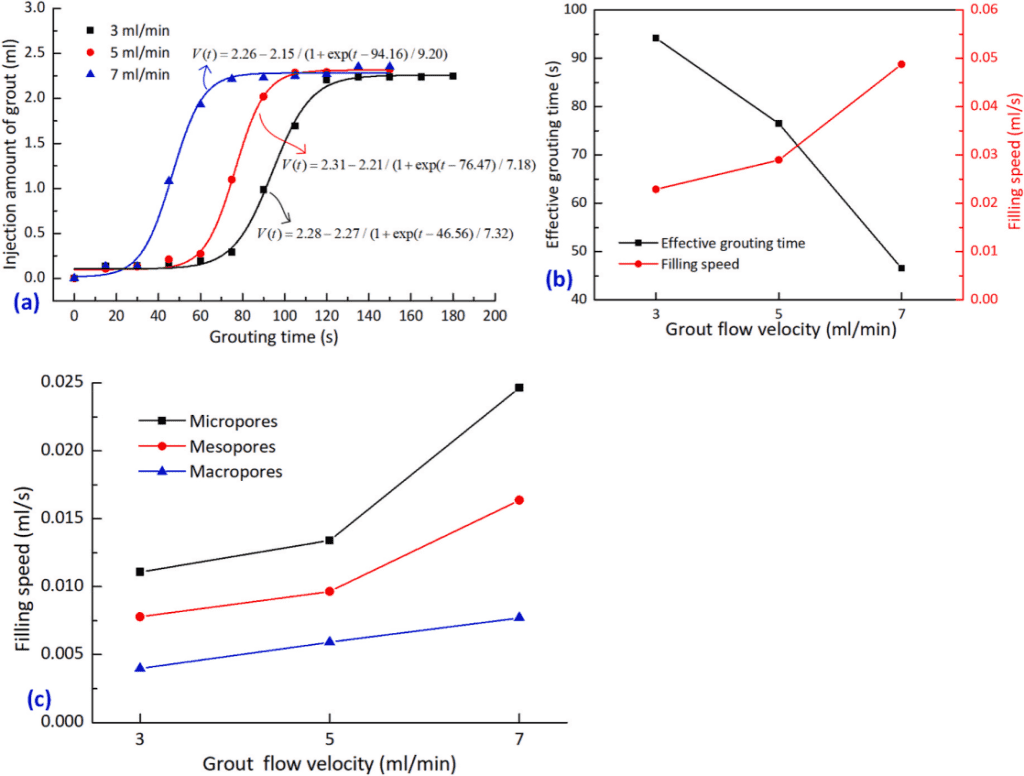

04 浆液流速对渗透注浆扩散的影响

图8显示了浆液流速对渗透注浆扩散的影响。不同浆液流速下,试样内浆液最终注入量基本没有变化,均为2.3 ml左右。然而,不同浆液流速条件引起的有效注浆时间有明显不同,浆液流速越大,注浆过程完成时间越短。有效注浆时间随着浆液流速的增大呈直线下降,而浆液充填速率则逐渐增加。随着浆液流速的增大,浆液更容易进入微孔隙中,浆液在微孔隙中形成了优势通道。这一现象与高围压工况类似,浆液流速较高时,浆液优先向微孔隙中扩散,之后才对细孔隙和大孔隙的填充,直至注浆结束。

图8 浆液流速对渗透注浆扩散的影响。

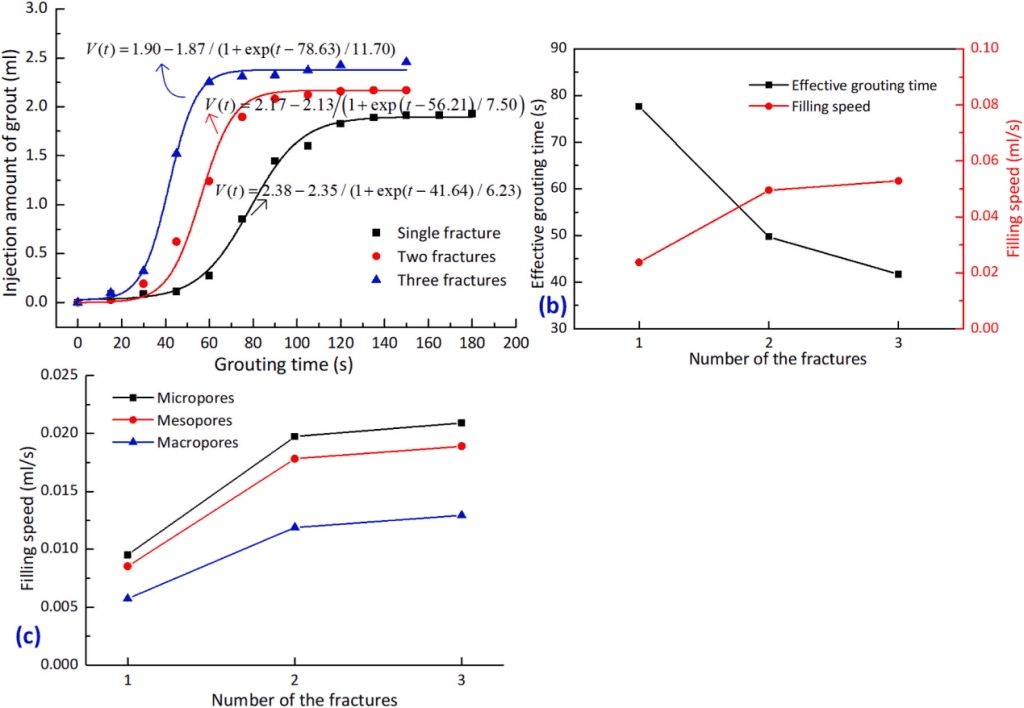

05裂隙数量对渗透注浆扩散的影响

图9显示了裂隙数量对渗透注浆扩散的影响。多裂隙试样的有效注浆时间的起始点明显早于单裂隙试样,且其最终注入量大于单裂隙试。随着试样的裂隙数量从1条增加到3条,试样的有效注浆时间明显下降,浆液充填速率明显增大。然而,裂隙数量的变化不会引起浆液扩散通道改变,浆液在三类孔隙中均发生同等程度的运移扩散,没有形成明显的优势通道。

图9 裂隙数量对渗透注浆扩散的影响

本篇论文中所用的MacroMR12-150H-1型低场核磁共振岩石渗流过程实时在线分析与成像系统,搭配了高温高压驱替系统,主要用于流体渗流过程、气-液两相驱替过程研究,本篇文章主要使用了一下功能:

本文中低场核磁共振所作贡献:

核心结论

电话:400-060-3233

售后:400-060-3233

返回顶部